みなさん、こんにちは!

だんだんと暖かくなってきて、春を感じる様になりましたね。

先日、川口信用金庫 岩槻支店さまの新年会に参加し、

奈月れいさんによる歌謡ショーを聴きながら、美味しいお料理をいただきました。

壇上にはお雛様も飾られており、

一年のスタートにぴったりな新年会でした!

みなさん、こんにちは!

だんだんと暖かくなってきて、春を感じる様になりましたね。

先日、川口信用金庫 岩槻支店さまの新年会に参加し、

奈月れいさんによる歌謡ショーを聴きながら、美味しいお料理をいただきました。

壇上にはお雛様も飾られており、

一年のスタートにぴったりな新年会でした!

こんにちは。

製造ブログ第8弾! 今回は、内径とクロス穴の交差したバリ取りについてのポイントを説明していきたいと思います!

こちらの製品で見ていくと、まず①の穴はボーリングで加工をして、その後に②横穴をフラットドリルで貫通させています。

②のクロス穴は、通常のドリルよりフラットドリルの方が抜けた際のバリが軽減されるためフラットドリルを使用しました。

①→②の順で加工したので①の穴の中に大きなバリが発生してしまうので、また①→②とバリ取りをしていくのですが、何度もバリ取りを繰り返し入れても写真で記してある部分のバリがなかなか取れません💦💦

そこでポイントとなるのが、①の穴側のバリ取りを、正転(M3)から逆転(M4)へ主軸を回転させ、ボーリングを内径穴から逃がした状態からクロス穴②の中心部まで挿入させて行きます。

その後、ボーリングを加工面に押し当て、Zを-方向に引き戻し、今度は逆に穴を通り抜けるまでZ+方向に移動させます。

そうすることで、なかなか取りきれなかったバリを簡単に取ることが出来ます👍

交差穴のバリ取りに限らず、外径のエンドミルなどのバリ取りにも同じ様な方法が使えます!エムテックでは、通常の加工方法では取り切れない厄介なバリも、熟練の加工者によるノウハウを活かし機械上で取ることが出来ます。加工でお困りのことがありましたらエムテックにお任せください!

第7回の製造ブログです。

今回製造部で、5sパトロールを実施ました。

5sパトロールとは、整理・整頓・清掃・清潔・しつけの頭文字の略称で、現場の環境維持を目的として行われます。

必要な道具がすぐに見つからないと業務の進行が妨げられます。一つの道具を探す時間が少なくても、積み重なると大きな無駄となります。必要なものを所定の位置に置く事によって、生産効率の改善につながります。

今回の5sパトロールでは工具棚をチェックしました。

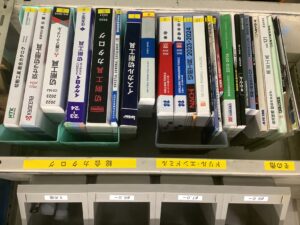

まずは工具のカタログです。

before

総合カタログやドリルカタログがバラバラに収納されています。使いたいカタログをすぐに取り出せるように改善してみます。

after

総合カタログとドリルカタログに分け、一目で分けるようになりました。よく使われるカタログには番号を振り、いつも同じ場所に戻せるようにしました。

次はドリルの保管されている棚です。散らかってますね。これでは必要なドリルを見つけるのに時間がかかってしまいます。

before

そこでこんな棚を作っていただきました。

サイズごとに細かく分けられていて使いやすそうです。

実際にドリルを収納してみました。

after

いかがでしょうか。引き出しを開ければすぐに必要なドリルが見つかります。今までのドリル探しの時間が大幅短縮になりました。

今回のブログでは、工場で実施した5sパトロールについて紹介しました。今後も5sパトロールを続けて、生産性の向上に役立てていきたいと思います。

以上で今回の製造ブログを終わります。

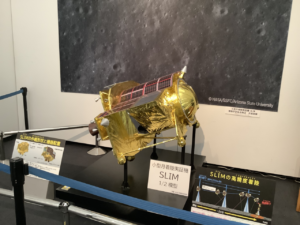

こんにちはエムテック製造部です!最近エムテックが製造したパーツがとんでもなく遠くへ旅立って使われているそうです。果たしてどこへ行ってしまったのでしょうか、、、?

ヒント:皆さま一度は必ず見上げたことのあるところです。

正解は ”月” に行ってしまわれたそうです🌜

そう、JAXA様が製作した小型探査機 ”slim” に、エムテックで製作したパーツが使われたそうで、今までの製作したパーツの中で間違いなく最も遠い世界で使われています。

製造現場では特に何に使われているかなどはあまり気にして加工はしていませんが、やはりこういった特別なものに使われているというのは作る側としても得難い喜びがあると思います。

slimが元気に月でお仕事を頑張っている姿をみて、モノを作る製造者としてもモノづくりの重要性や楽しさを再認識させられました。

こんにちは。エムテック製造部ブログです。

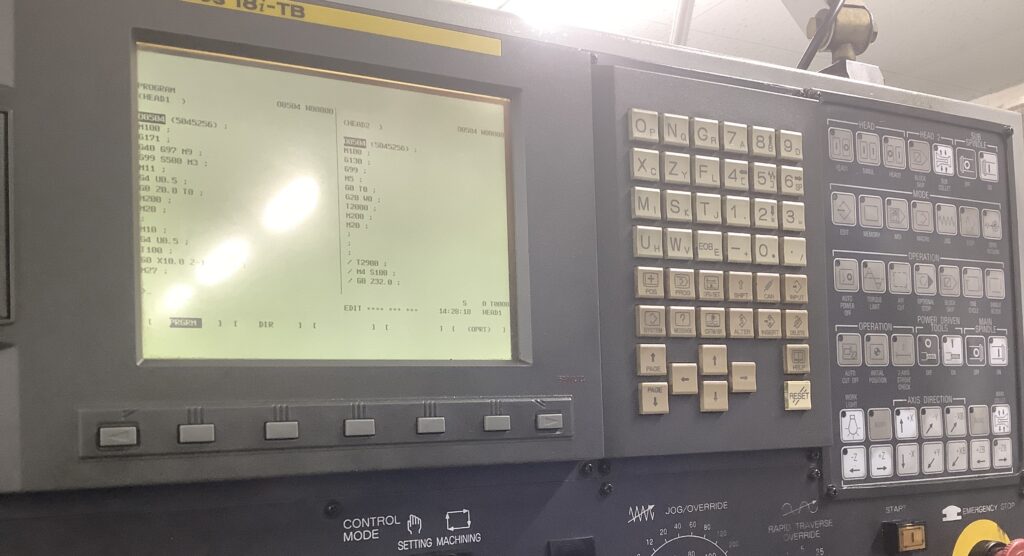

第6弾となりました今回は「工作機械に触れたことがない、知らない方」向けに弊社で使用している工作機械がどのようなものなのか、がなんとなくわかるように軽くご紹介したいと思います。

こちら弊社のB −7号機を例に説明します。↓

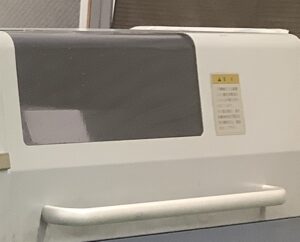

初めて工作機械をご覧になる方はこれで1つの機械と思われると思いますが、2種類の機械で構成されています。

まず、写真向かって左側↓

これは「給材機」、略さずに言うと「材料供給装置」です。

名称通りの役割の機械で、長さ約2メートルほどの棒状の材料(主に金属)を複数本入れておくと材料を切りきった後に自動で新しい材料を1本供給し、もうひとつの機械のほうに材料を送り出します。

そして、向かって右側↓

先ほどの給材機から材料が送り出されてくる側の「NC自動旋盤」という機械です。これが加工機の本体になります。

この機械は主に入力されたプログラムによって動きます。

この機械の上部↓

四角いものがやたらたくさんある部分ですが、

まず、左側の大きな四角はプログラムが表示されるディスプレイです。

次に真ん中の四角の群れはディスプレイに入力するためのキーボードになっています。数字とアルファベットが打ち込め、プログラムの編集などで使います。

そして、右側の四角の群れは用途が割と多いですが、主にモードを切り替えるときに使います。

この機械の右側↓

横長の取っ手がありますが、取っ手を押し上げると

↓ ↓ ↓ ↓ ↓

中はこのようになっています。

赤線で示したところに棒が飛び出ているのがわずかに見えると思いますが、これが給材機から送られてきた材料です。

青線で示したところは材料を削る刃物を6本まで取り付けられる刃物台です。四角柱型の刃物を縦状に取り付けます。

この刃物台がプログラムで動き、送り出されてきた材料が削られ、製品が出来上がるというのが加工の大まかな流れになります。

機械について軽くご紹介するとこのような感じです。もう少し詳しくご紹介したいところですが、だいぶ長くなってしまいますので今回はこの辺にしたいと思います。

最後までお読みいただきありがとうございました。それではまた次回。

こんにちは!

今回の製造部ブログは専務の中山が担当させていただきます🦉

さて、今回ご紹介するのは「切粉」についてです。

そもそも切粉が何かを知らない人の為に簡単に説明すると、切削加工で発生する「金属のくず」のこと。この切粉の排出をいかに上手くコントロールするかが、品質の良し悪しを決めると言っても過言ではありません!

切粉の処理が上手くいかないと

・切粉がワーク(加工物)に絡まり切削面に影響を与える。

・切削油のかかりが悪くなり、工具の摩耗を早め、コスト増につながる。

・チョコ停の原因となり、生産効率が悪くなる。

などなど、挙げだしたらキリがないほどです。

では、当社が日頃どのようにして切粉処理を行っているかを、テスト加工の事例を用いて紹介したいと思います。

使用する機械:SB-20R

被削材:SUS304 φ15

加工方法:前挽き工具による旋削加工

プログラムと実際の加工は今年4月に入社したばかりの新人さんにやってもらいまいした👏

下の左の画像が切粉処理を意識せずに加工した場合。

そして、右の画像がステップサイクルというマクロプログラムを使用して加工した場合です。

※この時のプログラムの送りや切り込み量は両方同じにしてあります。

違いは一目瞭然ですよね!一回目は切粉が長く不安定な形状になっています。これでは加工中にワークに絡みつく可能性があり、連続で運転するにはリスクが伴います。

それに比べ、二回目のステップサイクルを使用した方はというと、切粉が細かく分断されているため、ワークに絡む心配がありません👍

このように、切粉の処理を工夫することで、当社では24時間無人で機械を動かすことが可能となっております。そして、今回紹介したのはほんの一例であり、他にも切粉処理の方法は沢山あります。また機会があれば紹介したいと思います。

以上、エムテック製造部ブログでした😄

みなさんこんにちは!

製造部 高橋が担当させていただきます😎

今回はローレット加工のご紹介!

ローレット加工とは金属の表面に細かい凹凸や切り込みを入れる加工で、

ツマミやハンドルなどの滑り止めとして加工されることが多いです。

私たちが普段何気なく使っている色々なものにこの加工が施されているので探してみるのもありですね!

加工方法は旋盤で材を回転させながら工具を押し付けることで表面に凹凸を付けます。

今回の加工は、アヤメローレット加工をするので、下の写真のように2つのローラーが付いた工具を使用して加工をしていきます。

私はまだまだ旋盤加工歴が浅めなので、今回がローレット加工デビュー作!!

均等に模様を出すのが大変で、

線が真っすぐでなかったり…片側しか当たっていなかったり…

頼りになる先輩たちに教えてもらいながら、X軸とY軸を何度も位置調整をして完成させることが出来ました!👍👍

ローレット加工の製品について、お問い合わせ・ご相談などありましたらお気軽にエムテックまでご連絡ください!

今回もエムテックの製造部ブログをご覧いただきありがとうございました!次回の投稿をお楽しみに!

こんにちはエムテック製造部の大島です。

7月から始まった製造部の加工ブログも早三回目になります、今回は小さい穴の深穴加工についてお話していきます!ぜひ加工の参考・見積もり依頼にお役立てください。🤗

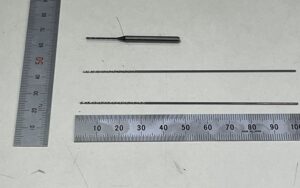

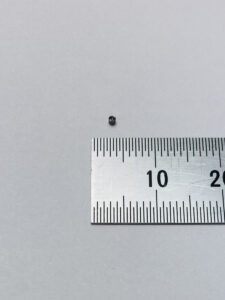

実際にエムテックで加工している小穴深穴図面のイメージ図面です。材質はステンレスです。(実際の図面とは異なります)

△図面イメージ図

0.9mmの穴でこの長手はつらい…🥹

なぜつらいのかと言うと

①小径のドリルはとても折れやすく、削っている穴の中にキリコ残りがあるとすぐに折れてしまう

②穴が深くなればなるほど加工に不可欠な切削油が穴の中に入りにくくなりドリルに熱を残しドリル寿命を極端に低下させてしまう

③加工するドリルが小さいため、穴曲がりが発生しやすい

以上の三重苦がかかってきます。

普通に0.9mmの深穴用ドリルでゆっくり削ればいいんじゃない?

と思われる方もいらっしゃるかもしれませんが、一回のステップ量を目安推奨以下にしても殆どドリルがもたない…とにかく折れまくりでした。高価なドリルが10個の加工で折れるなんてことが多々ありました。

この難解な深穴加工を安定させるにはどうしたら……エムテック製造部の取った加工法とは…っ!?

ここで戦国時代の武将毛利元就の昔話。

「昔、毛利元就は三本の矢を一度に折ることのむつかしいことから、協力の大事なことを説いた」

あの毛利元就が言うのであればそうなんでしょう。間違いない。試してみましょう三本のドリルで‼

3本それぞれ別メーカーのドリルを使用おり、刃長がそれぞれ違い一番長いもので30mmの刃長になっています。中圧クーラント等を使っても折れてしまうほどのか弱いドリルたちも3本使用することにより、何と26mm程度の深穴加工を安定して1000個強を交換なしで加工しきることが出来ました。

もちろんセンタードリル・クーラントのかかりも慎重に確認、レゴチャック等をなるべく状態の良いものを選び、安定した加工を可能にしています。

1本で無理なことも3本そろえば可能になる。毛利元就はよいことをいいましたね、全く関係のない事柄からも様々な加工のアイデアがあるかもしれません。今回のブログは終了です。また来月もよろしくお願いします。🙏🙏🙏

こんにちは、工場長の中山です。

今回はキー溝加工について話していきたいと思います!

つい最近加工したもので、SUS316Fの深さ20.0以上のキー溝!😎

キー溝加工をやるのが初めてだったのですが、これが深すぎてすぐに刃先が欠けてしまう😭😭😭

油のかけ方や加工条件の見直しなど、色々試したのですが全然うまくいかず、何度も工具を交換するはめになり困り果てていたのですが、試しに切粉を細かくするための特殊なプログラムコードを入れた状態で加工したところ、工具寿命が大幅に伸びました!!

まだ改善の余地はありますが、新たな発見が出来て良かった👏👏👏

これからも日々挑戦して成長していけるよう頑張っていきます!

こんにちは。エムテック製造部です。

今回新たに技術公開をすべく製造部のブログの更新を月一回ほど始めます。

今回は製造部の簡単な紹介をします。

エムテックは医療機器などの精密部品を主に製造しております。試作や小ロットにも対応できます。

対応サイズ

Φ1.0~Φ32.0までの加工が可能です。(*^-^*)

寸法公差5ミクロンの高精度加工が可能です。

対応素材

真鍮 ステンレス 鉄 アルミ 六角材の加工が可能。

主要機械設備

star SR32JⅡ 1台 star SR10J 2台

star SV20R 1台 star SR20J 2台

star SB-20R 4台 シチズン L20 3台

star SB-20R 3台 シチズン L-12 4台

star SB-16 3台 シチズン R-04 3台

測定器

工具顕微鏡(ミツトヨ)MF-A1010D・TM-1005B

画像寸法測定器(キーエンス)IM-6225・IM-8000

表面粗さ測定(ミツトヨ)SS-410

デジタルマイクロスコープ(キーエンス)VHX-950F

その他

以上で製造部の紹介を終わります。